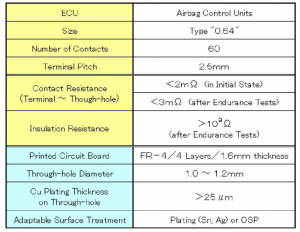

א. סיכום מפרט

המפרט של מחבר ה-press-fit שפיתחנו הוא

מסוכמים בטבלה II.

בטבלה II, "גודל" פירושו רוחב המגע הזכרי (מה שנקרא "גודל לשונית") במ"מ.

ב. קביעת טווח כוח מגע מתאים

כשלב הראשון של תכנון מסוף ללחץ, אנחנו חייבים

לקבוע את הטווח המתאים של כוח המגע.

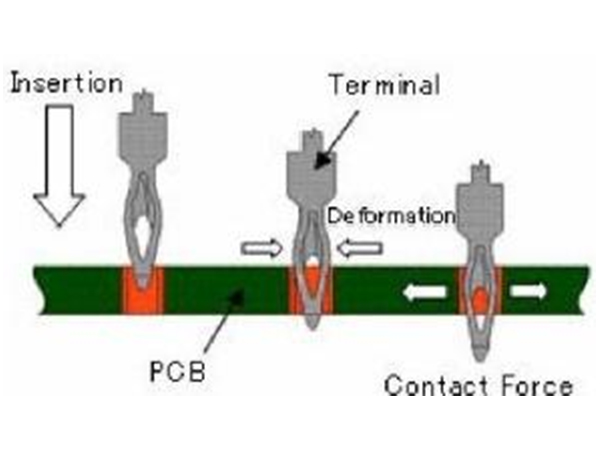

למטרה זו, דיאגרמות דפורמציה אופייניות של

מסופים וחורים דרך מצוירים באופן סכמטי, כפי שמוצג

באיור 2. מצוין שכוחות המגע נמצאים בציר אנכי,

בעוד גדלי טרמינלים וקוטרים דרך חורים נמצאים ב

ציר אופקי בהתאמה.

ג. קביעת כוח מגע מינימלי

כוח המגע המינימלי נקבע על ידי (1)

מתווים את התנגדות המגע שהתקבלה לאחר הסיבולת

בדיקות בציר אנכי וכוח המגע הראשוני באופקי

ציר, כפי שמוצג באיור. 3 באופן סכמטי, ו-(2) מציאת

כוח מגע מינימלי כמבטיח את הווית התנגדות המגע

נמוך ויציב יותר.

קשה למדוד את כוח המגע ישירות עבור חיבור הלחיצה בפועל, אז השגנו אותו באופן הבא:

(1) הכנסת מסופים לתוך חורים דרך, אשר יש

קטרים שונים מעבר לטווח שנקבע.

(2) מדידת רוחב הטרמינל לאחר ההחדרה מה-

חתך חתך מדגם (לדוגמה, ראה איור. 10).

(3) המרת רוחב הטרמינל שנמדד ב-(2) ל-

כוח מגע באמצעות מאפיין הדפורמציה

תרשים של הטרמינל שהושג למעשה כפי שמוצג ב

איור 2.

שני קווים לעיוות הטרמינל פירושם אלה עבור

גדלים מקסימליים ומינימליים של מסוף עקב פיזור פנימה

תהליך ייצור בהתאמה.

טבלה ב' הגדרה של המחבר שפיתחנו

ברור שכוח המגע שנוצר בין

מסופים וחורים ניתנים בהצטלבות של שניים

דיאגרמות עבור מסופים וחורים דרך באיור 2, אשר

פירושו המצב המאוזן של דחיסה מסוף והרחבת חור דרך.

קבענו (1) את כוח המגע המינימלי

נדרש לעשות את התנגדות המגע בין מסופים ו

חורים נמוכים ויציבים יותר לפני/אחרי הסיבולת

בדיקות לשילוב של גדלי מסוף מינימליים ו

קוטר החור המרבי, ו-(2) הכוח המרבי

מספיק כדי להבטיח את התנגדות הבידוד בין הסמוכים

חורים דרך חורג מהערך שצוין (109Q עבור זה

פיתוח) בעקבות מבחני הסיבולת עבור

שילוב של גדלי טרמינלים מקסימליים ומינימום

קוטר חור דרך, שבו ההידרדרות בבידוד

התנגדות נגרמת על ידי ספיגת הלחות לתוך

אזור פגום (דה למינציה) ב-PCB.

בסעיפים הבאים, השיטות המשמשות לקביעה

כוחות המגע המינימליים והמקסימליים בהתאמה.

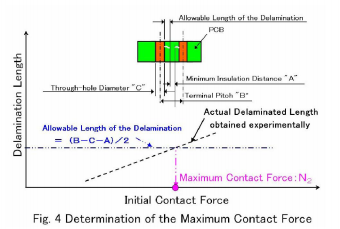

ד. קביעת כוח מגע מירבי

יתכן שדלמינציות בין-למינריות ב-PCB מעוררות

הורדת התנגדות הבידוד בטמפרטורה גבוהה ובפנים

אווירה לחה כשהיא נתונה לכוח מגע מופרז,

אשר נוצר על ידי השילוב של המקסימום

גודל המסוף וקוטר החור המינימלי.

בפיתוח זה, כוח המגע המרבי המותר

הושג כדלקמן;(1) הערך הניסיוני של

מרחק הבידוד המינימלי המותר "A" ב-PCB היה

שהושג בניסוי מראש, (2) המותר

אורך הדלמינציה חושב בצורה גיאומטרית כ-(BC A)/2, כאשר "B" ו-"C" הם הגובה הטרמינל וה-

קוטר חור דרך בהתאמה, (3) הדלמינציה בפועל

אורך ב-PCB עבור קטרים שונים של חור היה

הושג בניסוי ושורטט על האורך המפורק

לעומת תרשים כוח מגע ראשוני, כפי שמוצג באיור 4

באופן סכמטי.

לבסוף, כוח המגע המרבי נקבע כך

כדי לא לחרוג מהאורך המותר של דלמינציה.

שיטת האומדן של כוחות המגע זהה ל

נאמר בסעיף הקודם.

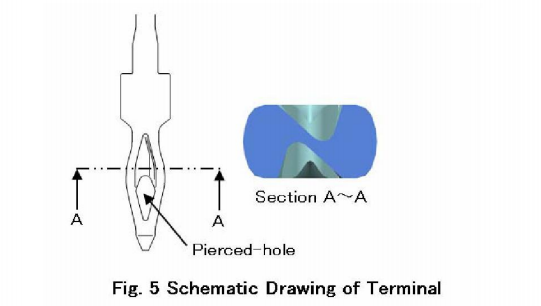

E. עיצוב צורת טרמינל

צורת הטרמינל תוכננה כך שתיצור

כוח מגע מתאים (N1 עד N2) בחור דרך שנקבע

טווח קוטר באמצעות אלמנט סופי תלת מימדי

שיטות (FEM), כולל השפעת דפורמציה טרום פלסטית

גרימה בייצור.

כתוצאה מכך, אימצנו טרמינל, בצורתו

"חתך בצורת N" בין נקודות המגע ליד

תחתית, שיצרה כוח מגע כמעט אחיד

בתוך טווח קוטר חור דרך שנקבע, עם א

חור נוקב ליד הקצה המאפשר לנזק של PCB להיות

מופחת (איור 5).

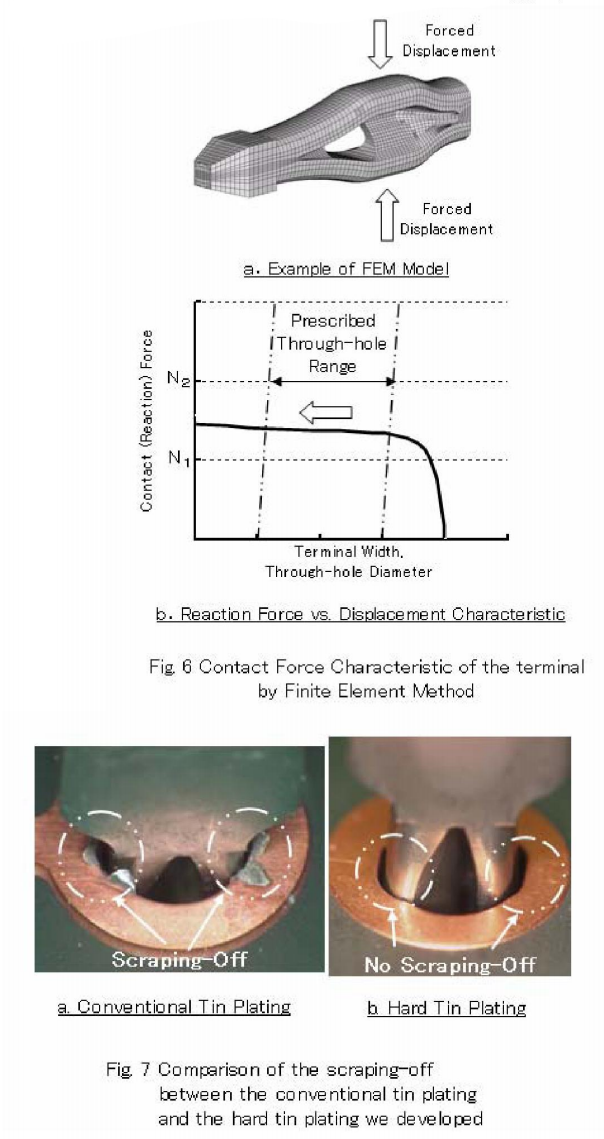

מוצג באיור 6 דוגמה לתלת מימד

מודל FEM וכוח התגובה (כלומר, כוח המגע) לעומת ה

דיאגרמת תזוזה מתקבלת בצורה אנליטית.

ו. פיתוח ציפוי הפח הקשיח

ישנם טיפולי משטח שונים למניעת

חמצון של Cu על PCB, כמתואר ב-II - B.

במקרה של טיפולי משטח ציפוי מתכתי, כגון

פח או כסף, אמינות החיבור החשמלי של התאמה לחיצה

ניתן להבטיח טכנולוגיה על ידי השילוב עם

מסופי ציפוי Ni רגילים.עם זאת, במקרה של OSP,יש להשתמש בציפוי פח על המסופים כדי להבטיח זמן ארוךמונח אמינות חיבור חשמלי.

עם זאת, ציפוי פח קונבנציונלי על מסופים (עבור

לדוגמה, בעובי של 1 ליטר) מייצר את הגרידהשל פחבמהלך תהליך הכנסת הטרמינל.(תמונה "א" באיור 7)

והגירוד הזה כנראה גורם לקצרים עםמסופים סמוכים.

לכן פיתחנו סוג חדש של פח קשיח

ציפוי, שאינו מוביל לגירוד של כל פח ומה שמבטיח אמינות חיבור חשמלי לטווח ארוךבּוֹ זְמַנִית.

תהליך ציפוי חדש זה מורכב מ(1) פח דק במיוחד

ציפוי על ציפוי תת, (2) תהליך חימום (זרימה חוזרת של פח),

אשר יוצר את שכבת הסגסוגת המתכתית הקשה בין

ציפוי תת וציפוי הפח.

כי השארית הסופית של ציפוי פח, שהיא הסיבה

של גרידה-off, על מסופים הופך דק ביותר ו

מתפזר בצורה לא אחידה על שכבת הסגסוגת, ללא גרידהשֶׁלפח אומת במהלך תהליך ההחדרה (תמונה "ב" באיור 7).

זמן פרסום: דצמבר 08-2022

יוטיוב

יוטיוב